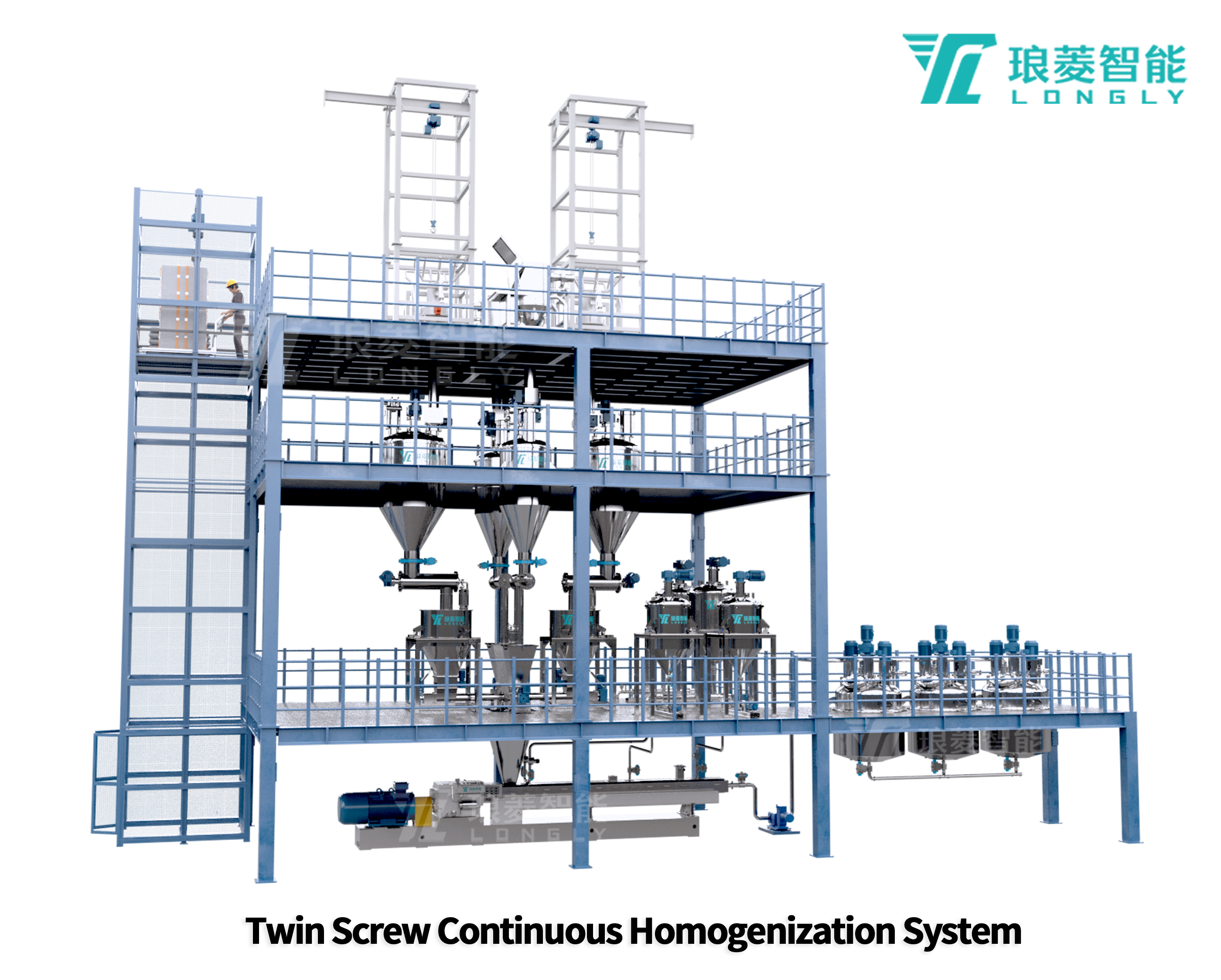

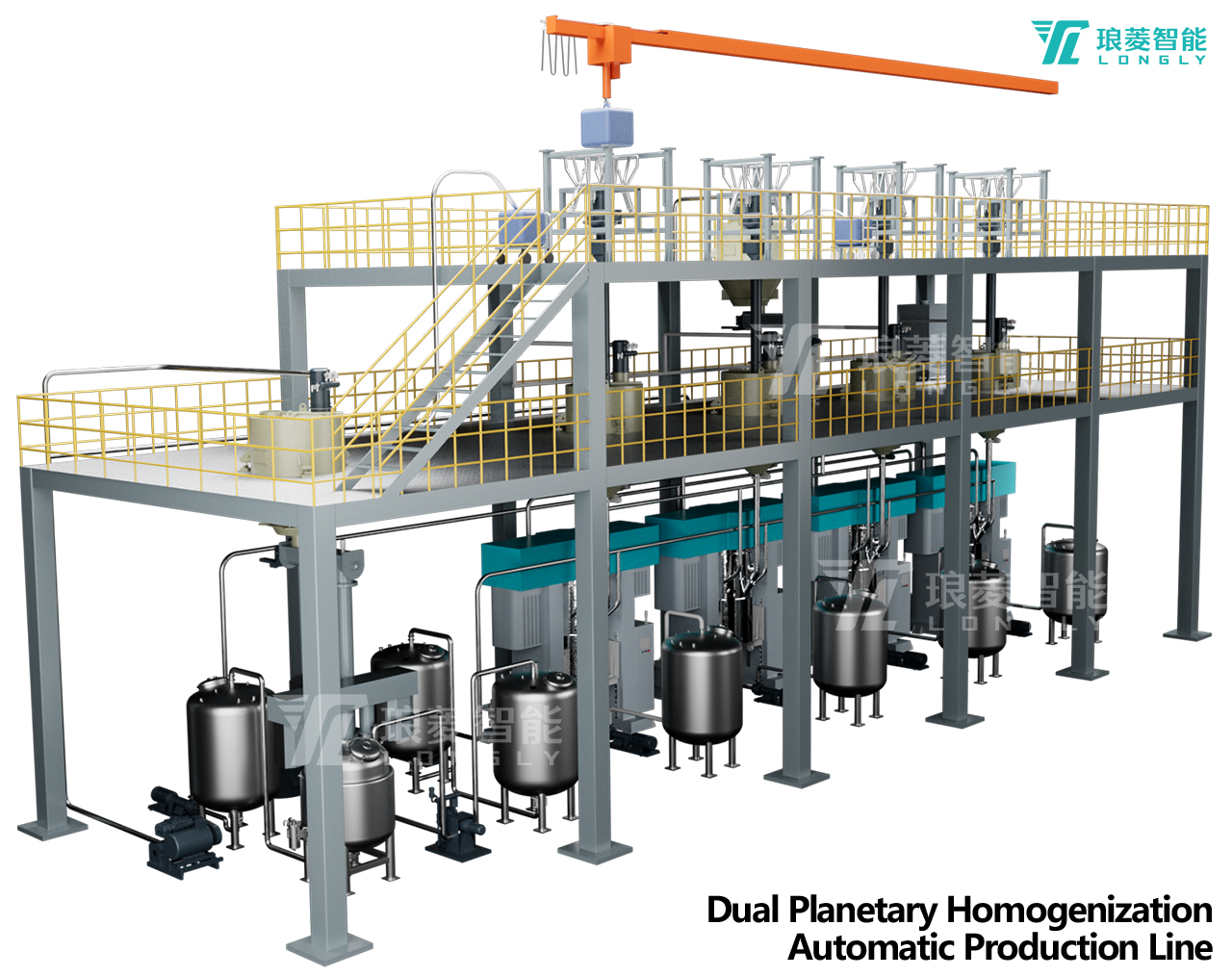

均質化またはスラリー混合システムは、バッテリースラリーにおいて重要な役割を果たす。 バッテリー製造の最前線として、常に業界で大きな注目を集めています。 スラリー混合システムは、供給装置、投与およびバッチ処理装置、混合装置、搬送システムなどを含む。混合部分では、デュアル惑星混合システムは主に均質化の主なコアとして2つの惑星ミキサーを使用し、高効率円形均質化システムはコア装置として高速ホモジナイザーを使用します、 ツインスクリュー連続均質化システムは、ツインスクリューホモジナイザーまたは押出機を使用します。

まず、同じスループットの購入コストの場合、デュアル惑星均質化システムは、高効率の円形均質化システムおよびツインスクリュー連続均質化システムよりも高くなります。 たとえば、1GWhのスループットには、カソードスラリーに4つ、アノードに4つの遊星ミキサーが必要です。 高速ホモジナイザーまたはツインスクリュー押出机は、カソードスラリー用に2、1、アノード用に1のみ必要です。

スラリーの適応粘度については、高効率の円形均質化システムを低〜中粘度で利用できます。 2本のスパイラルシャフトがしっかりと噛み合って同じ方向に回転することで発生する押し出しにより、ツインスクリューホモジナイザーは、低粘度から高粘度、さらには乾燥粉末材料までのスラリーに広く使用されています。 二重惑星均質化システムは、高粘度のスラリーや、高出力要件の製造に利用できる高密度の粉末材料に使用できます。

それぞれの生産上の利点に関して、ツインスクリュー連続均質化システムは、中断のない均質化で供給から排出までほぼシームレスに実現できます。 スラリーは混合、メッシュ、せん断、分散、負圧下で引き伸ばされ、結合されたツインスクリュー構造の狭いバレルで排出されます。 その結果、スラリーは完全に多様化して分散し、それによってより良好な混合を達成する。

高効率の円形均質化システムは、複数の循環混合を迅速に完了することができ、供給ポンプの流量は大きい。 スラリーの1つのタンクで混合する1つの循環を終えるのに2から3分かかります。 供給粉末がチャンバーに到達する前に、既存のスラリーはほぼ10回循環されていた可能性があります。 円形均質化システムは、1バッチのスラリー混合に0.5〜1.5時間しかかかりませんが、通常のミキサーでは4〜6時間かかり、その効率は後者の3倍になります。

二重惑星混合システムは操作が容易であるよい安定性を特色にします。 デュアル惑星ミキサーの操作インターフェースは直感的でシンプルなので、オペレーターはすぐに操作スキルをマスターできます。 きれいにして維持することも比較的便利です。 混合容器はすぐにきれいにされ、生産ラインのダウンタイムを減らすために取り替えることができます。

「デュアルカーボン」の目標に牽引されて、リチウム電池会社はTWh時代に向かって加速しています。 着実に増加している業界の需要と生産の成長により、リチウム電池会社が生産装置のプロセスと技術をアップグレードするのは当然のことです。 生産効率、スラリーの品質、生産スペース、省エネなどの大規模な品質向上と変革は、業界の発展にとって重要な要件になります。